- Tư vấn khách hàng 24/7: 0989.382.888

- Giới thiệu

- Hỗ trợ

- Liên hệ

- Tin tức

Lò tuynel di động Huawei-Giới thiệu công nghệ lò nung gạch tuynel di động mới nhất hiện nay

MÔ HÌNH QUY TRÌNH CÔNG NGHỆ VÀ PHƯƠNG ÁN KỸ THUẬT CÔNG TRÌNH HẦM LÒ TUYNEL DI ĐỘNG TỰ THÂN CÁCH NHIỆT HUAWEI

NGUYÊN LÝ VẬN HÀNH VÀ CƠ CHẾ NUNG ĐỐT CƠ BẢN

Giới thiệu sản phẩm :

Lò tuynel di động-movable tuynel kilning

Đơn Vị Tư Vấn:

CÔNG TY TNHH- H.I.S GROUP

Giám đốc : ông Bùi Quang Huy

Địa chỉ Công Ty : Tầng 8, 50 Miếu Đầm, HÀ NỘI

Điện thoại : 0926.73.6886-0989.382.888

Hỗ trợ kỹ thuật: 0968.512.486

Mail :info.hisgroup@gmail.com

Web :http://www.robotxepgach.com

Web: http://hisgroup.com

* Tất cả Hình ảnh chỉ mang tính chất minh họa, mọi thiết kế và cơ cầu danh sách thiết bị sẽ được tinh toàn theo số đầu vào và yêu cầu của từng nơi, nên có thể thay đổi mà không cần có sự báo trước của bên chuyển giao công nghệ khi chưa có sự xác nhận bằng văn bản có dấu và chữ ký của cả 2 bên

- Đặc điểm của lò tuynel di động-Movable Tuynel Kilning

Đặc điểm của lò xoay tuynel di động do HIS Group phối hợp với Công Ty Thiết Bị Tự Động Hòa Hengxu và Công ty TNHH Công Nghệ Lò Huawei, Hà Nam thiết kế với kết cấu mới tiết kiệm năng lượng , bảo vệ môi trường, sản lượng cao , hao tốn ít :

“lò xoay tuynel di động với kết cấu mới tiết kiệm năng lượng , bảo vệ môi trường, sản lượng cao , hao tốn ít “ , được làm với trên đỉnh lò không có quạt gió , lượng gió cần trong quá trình để sấy và nung mộc hoàn toàn nhờ vào quạt gió khử lưu huỳnh hoàn thành , kết cấu này có thể đảm bảo rằng lò di chuyển được ổn định , không sản sinh ra bất kỳ 1 rung động nào , kéo dài tuổi thọ phần thân lò và các nguyên vật liệu chịu nhiệt chịu lửa .

Kết cấu mới hợp lý của lò đảm bảo trong 10 năm không phải sửa chữa nhiều , các nguyên vật liệu chịu nhiệt chịu lửa đảm bảo 5 năm không phải sửa chữa thay nhiều . Đồng thời còn giảm tối thiểu dây trượt tiếp xúc của dây cáp 3 pha , nâng cao tuổi thọ và tính năng sử dụng an toàn cho dây cáp 3 pha , giúp cho doanh nghiệp giảm tối thiểu vốn đi vào hoạt động .

Khói được thông qua đường ống khói trượt đi vào hệ thống sử lý khí thải , nắp trượt của hệ thống và lò di chuyển cùng lúc , đạt đến mức độ tiếp xúc vô cùng kín , không bị hở , làm cho lượng gió trong lòng lò luôn luôn ổn định . Sự vận hành hợp lý của hệ thống đưa gió đào thải khí thải , đã làm giảm đáng kể lượng đào thải khí thải từ các thiết bị sử lý khử huỳnh , càng dễ dàng có thể đạt đến tiêu chuẩn về bảo vệ môi trường .

Toàn bộ hoạt động của lò đã sử dụng hệ điều hành 1 nút khởi động , không cần người khống chế , thực hiện thành công quá trình tự động hóa đốt cùng với chức năng di chuyển của lò.

Tại Trung Quốc đã phát minh thành công lò quay với công nghệ và kỹ thuật nung đốt sử dụng khí tự nhiên để nung đốt các nguyên vật liệu gạch , và chất lượng sản phẩm được nâng cao rõ rệt , phát minh bảo vệ môi trường này đã khách hàng sản xuất chế tạo nguyên vật liệu xây dựng và các ban nghành bảo vệ môi trường tại Tứ Xuyên, Thiểm Tây, Sơn Đông , Hà Bắc, Tứ Xuyên, Quảng Châu, Vân Nam, An Huy, Lào, Cambodia, Nga, Nam Phi, Mông Cổ… công nhận và khẳng định .

Toàn bộ hệ thống lò di chuyển trên bánh xe được hỗ trợ kép có thể điều chỉnh phương hướng , đảm bảo di chuyển của lò được ổn định an toàn, và không xảy ra gãy trục , không xảy ra hiện tượng bánh xe chạy khỏi đường ray .

Không cần phải tính toán khoảng cách đi vào của lò với các khối gạch ( sự thay đổi của các khối gạch ) , có thể đáp ứng mọi yêu cầu về sản xuất các loại gạch và phương thức xếp mộc khác nhau , không cần điều chỉnh , thực hiện vận hành tự động hóa nung đốt nhiều loại sản phẩm và nhiều loại gạch khác nhau .

Tại xưởng sản xuất bên trong và ngoài của lò đều có thiết kế tường giữ nhiệt và chống bụi , nhằm khác phục điều kiện thời tiết khắc nghiệt như mưa gió hay nhiệt độ quá thấp làm ảnh hưởng đến các khối mộc và sự vận hành của lò , với thiết kế như vậy đã làm thay đổi điều kiện môi trường làm việc và lao động .

Dựa vào vị trí địa lý , nhiệt độ nóng ấm lạnh tại mỗi doanh nghiệp , mà có thiết kế khoa học nhằm kéo dài thời gian vận hành của lò tại những nơi có điều kiện nhiệt độ khác nhau , nhằm đảm bảo tính ổn định của công nghệ sản xuất , giúp cho sản lượng và chất lượng sản phẩm được nâng cao rõ rệt .

Công ty HIS Group qua một thời gian dài làm việc với các nhà cung cấp thiết bị Trung Quốc đã lựa chọn và đưa vào hoạt động thành công hệ thống lò tuynel di động với kết cấu mới tiết kiệm năng lượng , bảo vệ môi trường, sản lượng cao , hao tốn ít , với đặc điểm là vốn đầu tư ít , thời gian xây dựng ngắn, chất lượng đảm bảo , vốn đi vào vận hành nhỏ , hiệu quả sản xuất cao , tỷ lệ phải sửa chữa thấp , sản lượng cao hao tốn ít , tiết kiệm bảo vệ môi trường , quá trình tự động hóa cao …vv.

Lò tuynel di động với kết cấu mới tiết kiệm năng lượng , bảo vệ môi trường, sản lượng cao , hao tốn ít , phù hợp với các loại nguyên liệu như sau : than đá, vôi bột , đá phiến , đất sét , bùn tại sông hồ , bùn tại đô thị , rác thải vật liệu xây dựng , các chất thải cứng khác nhau, rác thải công nghiệp độc hại …vv . Có thể nung đốt nhiều loại gạch phù hợp với yêu cầu thị trường xây dựng nguyên vật liệu khác nhau : gạch đặc , gạch nhiều lỗ , gạch lỗ , gạch giữ nhiệt .

Công Ty Lò Nung Huawei với phát minh đầu tiên của lò về kết cấu mới , đi đầu trong nghành về đảm bảo động lực hao tốn so với các loại lò khác có thể tiết kiệm đến 50% / năm, thực hiện thành công tiết kiệm nguyên liệu đốt đạt tới 30% , sản lương nâng cao đến 30% , vốn đi vào hoạt động nhỏ , ( mỗi viên gạch có thể tiết kiệm 60-90 đồng / năm ) , giúp nâng cao sức cạnh tranh của các doanh nghiệp sản xuất nguyên vật liệu xây dựng tại địa bàn .

Chúng Tôi Liên Doanh giữa 3 công ty cam kết cung cấp cho người dùng dịch vụ tốt nhất , có thể dựa vào nguyên liệu , địa lý và tình hình giao thông khác nhau của mỗi khách hàng , mà có thể thiết kế và quy hoạch toàn công xưởng phù hợp với từng địa hình , đảm bảo lò được xây dựng tiết kiệm , bảo vệ môi trường , cho sản lượng cao hao tốn ít . Giúp cho khách hàng có thể kéo dài thời gian sử dụng và cạnh trạnh mạnh về tiết kiệm , bảo vệ môi trường , đưa doanh nghiệp trở thành doanh nghiệp gạch màu xanh , công ty đảm bảo cung cấp kịp thời , hoàn thiện , mãn nguyện về phục vụ cho toàn bộ khách hàng

Phương án thiết kế phù hợp từng địa hình.

Thiết kế khử lưu huỳnh di động theo hình thức mở tại miền nam ( có thể cố định ) .

Những năm gần đây, Công ty H.I.S group luôn luôn kiên trì với quan niệm và mục đích “ Lựa chọn nhưng sản phẩm thiết bị từ H.I.S là lựa chọn thành công- Choose H.I.S choose Success ” , những thành tích xây dựng lò về tiết kiệm năng lượng , bảo vệ môi trường , sản lượng cao , ít hao tốn , được trải dài trên hơn 20 tỉnh thành khu tự trị khắp trên toàn quốc , từ khu vực trung nguyên đến khu vực tây nam , đông nam , tây bắc , hóa đông , hòa bắc Trương Gia Khẩu ( cùng vĩ độ với tỉnh Liêu Ninh ) , xuất ra nước người như Việt Nam và các nước trong khu vực Dông Nam Á , Nam Á, Nga, Mông Cổ, Nam Phi…và đã dành được những thành tựu nhất định của các bạn bè trong và ngoài nước , và nhận được sự khẳng định từ các chuyên gia và bạn bè trong nghành .

Những công trình xây dựng về tiết kiệm năng lượng , bảo vệ môi trường , sản lượng cao , hao tốn ít của H.I.S Group từ chất lượng , đến sản lượng , sự hao tổn , và tiêu chuẩn bảo vệ môi trường , cùng với vốn đi vào hoạt động đều đứng vị trí hàng đầu trong nghành , thu được nhiều thành tựu đáng kể , và đã khẳng định được sữ nỗ lực không ngừng nghỉ của Công ty H.I.S Group trong nhiều năm qua , đồng thời cũng là động lực để Công ty H.I.S Group nỗ lực hơn , không ngừng nghỉ , đi đến mức độ cao hơn , tiến tới yêu cầu tốt hơn.

Công ty H.I.S Group, chuyên nghiên cứu ,thiết kế, thi công công trình lò 1 lần , 2 lần sấy đốt , cùng với chuyên sản xuất máy phụ trợ tuyến và chuyên gia công chế tạo các thiết bị nguyên vật liệu dành cho các doanh nghiệp xây dựng , công ty đã có chứng chỉ cấp A trong nghành nguyên vật liệu xây dựng , đã có bằng phát minh sáng chế về hệ thống thiết bị khửu lưu huỳnh .

Ngoài ra , công ty đã được nhà nước cấp 20 bằng phát minh sáng chế về kỹ thuật tiên tiến , công nghệ tiên tiến, trong lĩnh vực thiết kế chế tạo và đi đầu trong nghành “ sản xuất lò quay tiết kiệm năng lượng , bảo vệ môi trường , sản lượng cao , hao tốn ít “

Trân trọng kính mời các vị lãnh đạo , đồng nghiệp và bạn bè đến thăm và cho ý kiến về “ lò tuynel di động với kết cấu mới tiết kiệm năng lượng , bảo vệ môi trường, sản lượng cao , hao tốn ít ” để có những cống hiến và phát triển cho nghành công nghiệp nguyên vật liệu

- Mô tả quy trình công nghệ của lò tuynel di động.

QUY TRÌNH SẢN XUẤT GẠCH BẰNG LÒ TUYNEL

- Sơ đồ quy trình công nghệ:

- Mô tả quy trình công nghệ.

Đất nguyên liệu được mua hoặc khai thác tại chỗ được vận chuyển đến bãi chứa đất thường có khả năng dự trữ nguyên liệu 6 tháng đến 1 năm hoạt động của nhà máy. Nguyên liệu được để ngoài trời và nên được tưới nước, đảo trộn để đảm bảo quá trình phong hóa đất. Đất được phong hóa vận chuyển dần vào kho chứa đất trong nhà có mái che. Đất này nên là đất tương đối khô để quá trình xử lý nguyên liệu được nhẹ nhàng. Kho chứa đất trong nhà nên có khả năng dự trữ cho hoạt động đủ công suất nhà máy trong 15 ngày, tương đương với phần nguyên liệu đủ dùng cho 1 ngày sản xuất 8h/ ca.

Đất trong nhà với độ ẩm thấp sau đó được cấp vào máy cấp liệu thùng. Ở đây, đất nguyên liệu được cấp vào bằng máy xúc và rơi qua lưới lọc sơ với mắt lưới khoảng 200 x 200mm để vào máy cấp liệu thùng. Trong máy cấp liệu thùng, đất được cào tơi và được băng tải xích chuyển xuống băng tải cao su phía dưới có tích hợp căn băng điện tử với dòng liệu cấp đều đặn đảm bảo cho tỉ lệ trộn than, đất được đồng đều không bị chỗ nhiều chỗ ít.

Than được mua và vận chuyển về kho than thường là than cám với cỡ hạt còn thô sau đó đi qua máy nghiền búa để có nhiên liệu than mịn rồi cấp vào phễu cấp than đặt cạnh băng tải đất. Than từ phễu được cấp tới băng tải than có định lượng bằng băng tải tự động và chính xác, rót vào băng tải đất theo một tỉ lệ nhất định tính toán theo tỷ lệ cấp phối phù hợp với từng loại nguyên liệu.

Hỗn hợp than, đất sau đó được đưa tới máy cán thô bằng băng tải. Ở đây, đất cục lớn được cán mỏng xuống với chiều dày cán khoảng 5 – 10mm và sau đó lại rơi xuống băng tải khác để đưa tới máy nhào hai trục. Tại máy nhào hai trục đất, than được trộn đều và rơi xuống băng tải than để cấp cho máy cán mịn. Tại đây, đất được cán một lần nữa qua máy cán mịn với khe hở giữa hai lô cán mỏng hơn trước chỉ còn 2-3mm. Với tiêu chuẩn châu Âu thì khe hở này chỉ là 0,7mm để giúp phá vỡ kết cấu đất hoặc làm mịn các viên sạn nhỏ vốn là nguyên nhân gây ra các vết nứt bề mặt viên gạch

Sau máy cán mịn, nguyên liệu đất sau đó được đưa vào máy nhào có lưới lọc. Tại đây, hệ thống phun nước tạo ẩm sẽ phun một lượng nước vừa phải tạo ẩm cho đất để tăng tính dẻo của đất lên và đùn qua lưới lọc với mắt lưới 50 x 50mm.

Tại lưới lọc này, cỏ rác sẽ bị cản lại và tách ra khỏi dòng đất nguyên liệu rơi xuống băng tải than để đưa ra máy nhào đùn hút chân không liên hợp. Trong máy nhào, đùn hút chân không liên hợp này, nguyên liệu được đảo trộn và rơi vào buồng chân không có kết nối với cơ cấu đùn. Tại buồng hút chân không, bơm chân không sẽ hút không khí trong đó ra giúp giảm thiểu các bọt khí có thể còn tồn tại trong đất để giúp khâu đùn sẽ ép đất được chặt hơn. Trong khâu đùn ép, đất được ép trong xi lanh bằng một trục vít xoắn ruột gà và đùn ra ngoài qua đầu đùn được thiết kế định hình theo kích thước viên gạch.

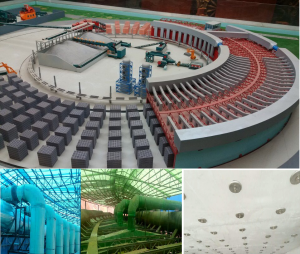

Khi ra khỏi đầu đùn băng tải sẽ đưa sản phẩm đùn tới hệ thống tổ hợp bằng robot. Robot số 1 sẽ chuyển mộc lên hệ băng tải vành khuyên chạy xung quanh lò, được điều khiển tự động qua hệ thống cảm biến quang điện. Hệ thống băng tải Vành khuyên sẽ chuyển gạch mộc chạy đến khu vực hệ thống tổ hợp robot xếp mộc số 2,3 và 4. Hệ thống robot xếp mộc số 2 sẽ chuyển gắp mộc từ băng tải vành khuyên xuống băng tải trung gian- di chuyên ngay phía trước cửa lò.

Tại đây hệ hai robot tự động 3 và 4 sẽ gắp và xếp mộc từ băng tải tổ hợp xuống lòng lò theo tính toán chi tiết và khoa học bởi các khối xếp mộc hình dẻ quạt. Các khối xếp được xếp cố định và không di chuyển trong suốt quá trình sây nung diễn ra sau đó. Quá trình sản xuất mộc sẽ được diễn ra liên tục từ 15-20 ngày tùy theo điều kiện thực tế để có thể tích được số gạch mộc phù hợp với sản lượng của lò từ 1,5 triệu đến 1,7 triệu viên gạch mộc tiêu chuẩn tương đương với 2/3 vòng quay của lò.

Ngay khi quá trình tích mộc và sấy lò kết thúc phần thân hầm lò tuynel sẽ mở của nhận mộc ở phía trước lò và tự động di chuyển tịnh tiến về phía trước theo từng bước di chuyển để tiếp nhận gạch mộc mới chuyển vào sấy. Phần gạch nằm ở vùng sấy trước đó sẽ được chuyển sang vùng nung ngay phía sau, và toàn bộ phần gạch nằm ở vùng nung sẽ được chuyển sang vùng làm lạnh gạch.

Tại của sau của hầm lò gạch thành phẩm sẽ được lấy ra ngay trong khi quá trình nung sấy gạch vẫn diễn ra phía trước đó. Tại đây qua kiểm tra thực tế gạch thành phẩm ngay sau khi ra khỏi lò nhiệt độ viên gạch chỉ rơi vào khoảng 20-22 độ c tùy theo điều kiện môi trường rất an toàn cho sức khỏe và điều kiện làm việc của người lao động được cải thiện đáng kể.

Trong quá trình nung, gạch mộc được nâng dần nhiệt độ lên đến nhiệt độ kết khối và sau đó hạ dần nhiệt độ rồi đi ra ngoài để trở thành gạch chín thành phẩm, quá trình này thường dài hơn, kỹ thuật phức tạp hơn so với kiểu hình lò cũ. Làm cho viên gạch có màu sắc đẹp, đồng đều, cường độ cao, khối bên vững tỷ lệ thành phẩm đất 99,8%

- Giới Thiệu Chung

Lò tuynel di động ra đời cùng với lò nung trần bằng, nó ra đời để đáp ứng với sự mong muốn cải thiện tận gốc điều kiện làm việc của con người, Như người thợ xếp dỡ sản phẩm và bán thành phẩm. Mặt khác hệ thống gạch mộc được robot xếp cố định dưới lòng lò có độ ổn định cao.Hơn nữa Lò tuynel di động giúp giảm suất đầu tư trên một viên gạch, hiệu quả bảo ôn cao, tránh hao nhiệt trong suốt quá trình sấy nung. Hệ thống khí nóng dư thường được tận dụng tối đa để sấy khô gạch mộc. Toàn bộ khí thảI của lò được tận dụng và gom sả vào hệ thống gom khói vành khuyên được làm mát và thu bụi trước khi xả ra môI trường qua ống khói

Hệ lò tuynel di động ng dễ cơ giới hoá, tự động hóa bằng robot điều khiển và lập trình theo dõi trong sản xuất và vận hành lò, giúp thoát khỏi chủ nghĩa kinh nghiệm tạo điều kiện tăng năng suất lao động, sản phẩm có chất lượng cao, hạ giá thành sản phẩm.

2- Ưu điểm của lò Tuynel di động so với lò nung trần bằng

Xuất phát từ sự khác biệt trong nguyên lý chuyển động của sản phẩm và ngọn lửa nung (ở tuynel trần bằng sản phẩm được di chuyển thông qua hệ thống xe goong, ngọn lửa đứng yên), ở lò Tuynel di động ngọn lửa di động theo thân lò, sản phẩm đứng yên) từ đó mà lò tuynel di động có nhiều ưu điểm hơn tuynel trần bằng

LòTuynel di động.

+ Người công nhân dỡ sản phẩm ở bên ngoài phía sau lò nên ít bị ảnh hưởng của khí nóng bụi. Phần gạch chín được làm mát tối đa trước khi lò di chuyển về phía trước để lại phần gạch phía sau lò. Tại đây công nhân được đưa vào thu xếp gạch thành phẩm hoặc được cơ giới bằng hệ thống thu xếp và đóng đai thành phẩm tự động.

+ Sản phẩm được xếp cố định dưới mặt đất trong khu vực lòng lò, khối xếp vuông vức ít bị đổ dễ dàng cho việc thu xếp gạch hay cơ giới tự động hóa

+ Kênh lò được đặt cố định trên 2 ray đồng tâm nếu tính về chiều dài sẽ ngắn ngọn và dễ bố chí hơn (nếu so sánh công suất tương đương với lò tuyel trần bằng)

+ Năng suất trên 1m3 kênh lò cao hơn.

+ Đốt nhiều loại sản phẩm có chất lượng cao hơn.

+ Tỷ lệ thành phẩm của gạch là 99%.

Lò tuynel trần bằng.

+ Công nhân dỡ sản phẩm ở bên trên goong nên ảnh hưởng nhiều của nóng bụi độc hại, kho khăn cho việc bố trí công việc, năng suất thấp

+ Sản phẩm thường bị đổ, xập khối nên khó áp dụng công nghệ tự động hóa

+ Kênh lò dài hơn nhiều (Tốn tiền đầu tư hơn).

+ Năng suất trên 1m3 kênh lò thấp hơn.

+ Vẫn xả ra khí thải động hại ra môi trường

+ Bảo ôn thấp, hao nhiệt, môI trường làm việc độc hai, nóng nực

+ Vận hành phức tạp do hệ thống xe phà, kích, tời vvv

+ Tốn nhân công vận hành bốc xếp mộc, vận hành lò, kích, xe phà vvvv

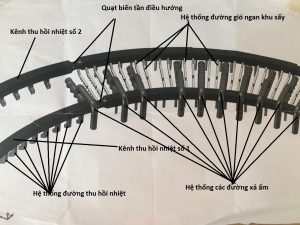

- Cầu Tạo Của Lò Nung Tuynel Dạng Xoay

Công ty TNHH H.I.S trân trọng giới thiệu hệ dây chuyền sản xuất gạch tuynel dạng lò hầm di động do các hệ thống nền móng đáy lò, thân lò, hệ thống vận chuyển phôi, ống khói vành khuyên, thiết bị cấp điện, hệ thống di chuyển, hệ thống giữ nhiệt, hệ thống quạt gió và điều khiển điện… cấu thành.

2.1 Nền móng đáy lò

Nền móng đáy lò do hai đường ray đồng tâm, hai máng cát, đáy lò đầm chặt bởi nhiều lớp vật liệu khách nhau cùng hệ thống vận chuyển khói thải hình vành khuyên cấu thành

Đường ray chịu tải thân lò vận hành chịu tại trọng từ 280-450 tấn, là cơ sở của dây chuyền sản xuất, cần phải đảm bảo đường ray không bị hư hại trong suốt quá trình vận hành lò, chịu được mài mòn, chịu được nhiệt độ cao do masat và được thi công chính xác đảm bảo độ ổn định toàn thân lò. Được lựa chọn loại ray đặc biệt theo chuẩn quốc tế với tỷ trọng từ 28-38 kg/ 1m chiều dài phụ thuộc vào kích thước lò

Máng cát: máng cát ở bên trong đường ray, có tác dụng bịt kín thân lò. Sau mỗi lần lò nung đi qua, cần phải dùng lưới lọc (kèm theo thiết bị) để lọc cát bên trong máng cát, loại bỏ cát hạt tương đối lớn và các tạp bẩn, lần nữa đổ đầy cát vào máng. Độ cao đổ cát nên ngang bằng mép dưới đường ray, nếu cát thiếu, cần phải kịp thời bổ sung.

Bộ phận mặt đất trong phòng lò là khu vực xếp phôi gạch, do vậy trước khi xếp phôi cần phải tiến hành san bằng, đồng thời bảo đảm độ cao ngang bằng với mặt bằng trên đường ray.

3.2 Phần Thân Lò

Thân lò do 6 bộ phận đoạn sấy nhiệt độ thấp, đoạn sấy nhiệt độ cao, đoạn dự nhiệt, đoạn nung, đoạn giữ nhiệt và đoạn làm lạnh cấu thành, trong đó bao gồm các hệ thổng di chuyển, giữ nhiệt, quạt gió, điều khiển.

Đoạn sấy nhiệt độ thấp là khu vực cửa cống số 1 đến cửa cống số 2; đoạn sấy nhiệt độ cao là khu vực cửa cống số 2 đến cửa cống số 3; sau cửa cống số 3 lần lượt là đoạn dự nhiệt, đoạn nung, đoạn giữ nhiệt và đoạn làm lạnh.

Tùy theo thiết kế với các điều kiện nguyên liệu và than mà các bộ phận của lò được bố trì với khoảng cách thích hợp. Chiều dài của hầm lò cũng vì thế mà có sự khách nhau rất lớn giữa các đơn vị thiết kế và tư vấn. Riêng đối với điều kiện nguyên liệu than trộn và môi trường tại Việt nam cần được nghiên cứu đánh giá và xem xét thật kỹ để đảm bảo sản lượng chất lượng gạch thành phẩm và tỷ lệ gạch thành phẩm loại A và chủng loại gạch có nhiều sự khác nhau giữa các vùng miền.

Xem thêm tại robotxepgach.com

- Thiết Kế Thân Lò

3.3.1 Hệ thống sấy

Đoạn sấy nhiệt độ thấp ( Giai đoạn tiền gia nhiệt) có lắp đặt hệ thống thoát ẩm số 1 và hệ thống tống nhiệt nhiệt độ thấp đổi gió lạnh, đồng thời bao gồm điểm đo nhiệt độ từ số 1 đến số 6. Hệ thống thoát ẩm số 1 bao gồm máy quạt gió thoát ẩm, tác dụng của nó là xả khí ẩm ở đoạn sấy nhiệt độ thấp vào trong ống khói vành khuyên. Nhiệt độ xả ở đoạn này không được cao hơn nhiệt độ khí quyển từ 13-14℃ (Ghi chú: căn cứ vào cấu tạo, tính chất đất đai và khí hậu địa phương để đưa ra các điều chỉnh tương ứng), . .

+ Giai đoạn này hệt sức quan trọng, quyết định nhiều đến chất lượng mẫu mã viên gạch, loại bỏ tình trạng đổ khối xếp, bay màu viên gạch- do viên gạch hấp thụ ngược nước, tăng tỷ lệ thành phẩm và gia tăng đáng kể sản lượng chung của cả lò.

+ Kênh dẫn khí thải thu hồi trích từ ống khói khí thải lò nung ra mang gom khói hình vành khuyên

+ Kênh dẫn nhiệt thu hồi vùng làm nguội.

+ Buồng hoà nhiệt không khí khô và bầu đốt phụ.

+ Buồng hoà nhiệt không khí khô ẩm.

+ Van điều tiết không khí nóng khô, van xả không khí nóng ẩm, van quạt hút, van nách quạt hút khí thải của lò sấy.

+ Tại đây gạch hoặc bán thành phẩm bằng đất sét sẽ được sấy từ nhiệt độ môi trường với w = 10- 14 %. Tuỳ theo công nghệ và tiến độ yêu cầu độ ẩm đầu ra <= 6%.

3.3.2 Hệ thống tống nhiệt độ

Hệ thống tống nhiệt độ thấp đổi gió lạnh bao gồm thùng đổi gió lạnh, máy quạt gió đổi gió. Nhiệt độ đổi gió có thể thông qua điều chỉnh cửa trập thùng đổi gió để điều chỉnh.

Đoạn sấy nhiệt độ cao có lắp đặt hệ thống thoát ẩm số 2 và hệ thống tống nhiệt nhiệt độ cao, đồng thời bao gồm điểm đo nhiệt độ từ số 6 đến số 11.

Hệ thống thoát ẩm số 2 bao gồm máy quạt gió thoát ẩm, tác dụng của nó là xả khí ẩm ở đoạn sấy nhiệt độ cao vào trong ống khói vành khuyên. Nhiệt độ xả ở đoạn này không được

cao hơn 18℃, nếu không có thể đốt hỏng hệ thống thoát ẩm

3.3.3 Đoạn giữa nhiệt trong lò

Đoạn dự nhiệt có lắp ống thông khí, cửa gió lạnh ngưng lửa, phòng điều khiển, đồng thời bao gồm điểm đo nhiệt độ từ số 12 đến số 18. Điểm đo nhiệt độ số 12 và 13 nhiệt độ

không được cao hơn 300℃, nếu không cửa cống số 3 có thể bị làm hỏng. Tác dụng của

ống thông khí là để điều tiết tốc độ di chuyển và nhiệt độ lửa của lò nung, lấy điều chỉnh van cống thông khí để thao tác. Chỗ cửa gió lạnh ngưng lửa thường ở trạng thái đóng, thông thường chỉ khi ngưng lửa đoạn dự nhiệt không chuyển phôi nữa mới được mở ra

3.3.4 Đoạn nung

Đoạn nung có lắp ống mắt nung và sàn nung, đồng thời bao gồm điểm đo nhiệt độ số 18 đến số 24. Ống mắt lửa dùng để quan sát tình hình lửa, công nhân nung có thể căn cứ vào nhiệt độ nung cao thấp, thông qua ống mắt nung bên ngoài để cho thêm than hoặc đốt lửa.Sàn nung có thể tích trữ sẵn ít than đốt.

Đoạn giữ nhiệt có hệ thống rút nhiệt dư, đồng thời bao gồm điểm đo nhiệt độ số 24 đến số 26, dùng để quan sát nhiệt độ giữ nhiệt. Hệ thống rút nhiệt dư sẽ lấy lượng nhiệt dư ở đoạn giữ nhiệt và đoạn làm lạnh để chuyển đến đoạn khô, để tận dụng đầy đủ.

3.3.5 Đoạn Làm Lạnh

Đoạn làm lạnh có lắp cửa tăng dưỡng khí và sàn đưa than. Khi giá trị nhiệt độ phôi gạch hơi cao, trong trường hợp không thể làm lạnh thì mờ cửa tăng dưỡng khí để tiến hành làm lạnh, đạt được hiệu quả ra lò. Sàn đưa than dùng để đẩy than đốt.

3.4. Hệ Thống Di Chuyển Của Lò

Hệ thống di chuyển bao gồm bánh di chuyển và bánh dẫn động. Bánh di chuyển dể nâng đỡ thân lò, bánh dẫn động để thúc đẩy thân lò di chuyển. Tùy theo kích thước lò hệ thống động lực sẽ bao gồm từ 130 -150 bộ. Hệ thống trống sốc giúp toàn bộ thân lò ổn định trong suốt quá trình di chuyển trong nhiều năm hoạt động.

3.5. Bảo Ôn Thân Lò

Giữ nhiệt thân lò bao gồm bông đỉnh, bông cạnh, bông giữ nhiệt ống khói. Dùng để cách nhiệt giữ nhiệt, làm giảm lượng nhiệt tiêu hao.

Lớp bảo ôn trống thẩm thấu ngước bằng sứ chịu nhiệt

– Bán thành phẩm di chuyển dần theo chu kỳ vào lò nhờ sự di chuyển tịnh tiến của thân lò trên 2 đường ray từ đầu lò đến cuối lò, ra cuối lò là thành phẩm.

– Không khí và khí thải đi từ cuối lò lên đầu lò do quạt hút chính tạo ra. Để khắc phục xu hướng bốc lên của nhiệt và khí nóng ẩm người ta dùng hệ thống van nách nằm sát mép dưới của vách thân lò và phân bổ độ thoáng khôí xếp thích hợp để kéo nhiệt xuống mặt sàn của lò và hệ thống kênh hút ẩm, hút kiện khí ẩm bốc lên từ viện gạch mộc đẩy chúng ra ngoài ống khói hình vành khuyên.

Để giúp quá trình sấy và đốt nóng đồng đều, người ta dùng hệ thống quạt đối lưu (thường là 5 quạt) để đảo trộn không khí và điều hoà chế độ nhiệt độ ở khu vực sấy và đốt nóng, tại các quạt đối lưu có van điều tiết không khí, tác dụng của quạt đối lưu hút khí thải từ mặt đáy lò xả lên mặt khối xếp đảo trộn dòng khí đều nhau trên toàn diện tích lò

|

Sấy & đốt nóng |

Nung |

Làm nguội |

Dạng đồ thị áp suất

TƯ VẤN CHUYỂN GIAO CÔNG NGHỆ ROBOT XẾP GẠCH VÀ LÒ TUYNEL ĐI ĐỘNG, LÒ TUYNEL LẮP GHÉP.

Tư vấn cấp, chuyển đổi và xây mới dự án nhà máy sản xuất gạch tuynel bằng công nghệ mới nhất. Sử dụng hệ thống robot xếp gạch và hệ thồng lò xoay di động tiên tiến nhất hiện này.

Đi đầu về chuyển giao công nghệ robot xếp gạch và công nghệ lò xoay di động tuynel tại Việt Nam

Cam kết mang lại cho khách hàng- chủ đầu tư công nghệ mới nhất, thiết kế mới nhất, hiệu quả đầu tư cao nhất, dịch vụ sau bán hàng tốt nhất.

Cam kết bảo hành, bảo trì, cung cấp thiết bị chính hãng 24/7 trên khắp Việt Nam. Cung cấp và xử lý các sự cố bảo hành trong vòng 24h với đội ngũ kỹ thuật lành nghề.

QUÝ KHÁCH QUAN TÂM ĐẦU TƯ MỚI HOẶC NÂNG CẤP CHUYỂN ĐỔI SANG CÔNG NGHỆ TUYNEl

LIÊN HỆ TƯ VẤN NGAY HOẶC ĐỂ LẠI SỐ ĐIỆN THOẠI CHÚNG TÔI SẼ GỌI LẠI NGAY!!!

CTY TNHH CHUYỂN GIAO CÔNG NGHỆ VÀ THIẾT BỊ H.I.S Group

Hotline:0989.382.888-0926.73.6886

DC: 29 Lạc Trung, Vĩnh Tuy, Hai Ba Trưng, Hà Nội

Web: http://robotxepgach.com/

Mail:info.hisgroup@gmail.com

Face:facebook.com/robotxepgach